Care sunt accesoriile comune pentru accesorii hidraulice?

Cilindrul hidraulic: ca actuator al sistemului hidraulic, cilindrul hidraulic primește ulei de înaltă presiune din pompa hidraulică și îl transformă în energie mecanică pentru a conduce sarcina pentru mișcare liniară sau de rotație. Conform diferitelor structuri, cilindrii hidraulici pot fi împărțiți în tipul pistonului, tipul pistonului și tipul de balansare, etc., sunt utilizate pe scară largă în diverse echipamente mecanice, cum ar fi excavatoare, macarale, mașini de modelare prin injecție etc.

Pompa hidraulică: pompa hidraulică este responsabilă de transformarea energiei mecanice în energie hidraulică. Tipurile obișnuite de pompe hidraulice includ pompe de viteză, pompe cu palete și pompe cu piston. Pompele de viteze au o structură simplă și sunt potrivite pentru sistemele de joasă presiune; Pompele cu palete au o eficiență mai mare și sunt potrivite pentru sisteme de presiune medie; Pompele cu piston pot asigura o presiune și un flux extrem de ridicat și sunt potrivite pentru sisteme hidraulice cu flux mare și cu flux mare.

Rezervorul de ulei: rezervorul de petrol nu servește doar ca un recipient de depozitare pentru uleiul hidraulic, dar, de asemenea, întreprinde mai multe funcții, cum ar fi disiparea căldurii, precipitațiile impurităților și separarea gazelor. Proiectarea rezonabilă a rezervorului de ulei poate asigura curățenia uleiului hidraulic, a controlului temperaturii și a funcționării stabile a sistemului. Interiorul rezervorului de ulei este de obicei echipat cu partiții, filtre și dispozitive de răcire pentru a optimiza circulația uleiului și disiparea căldurii.

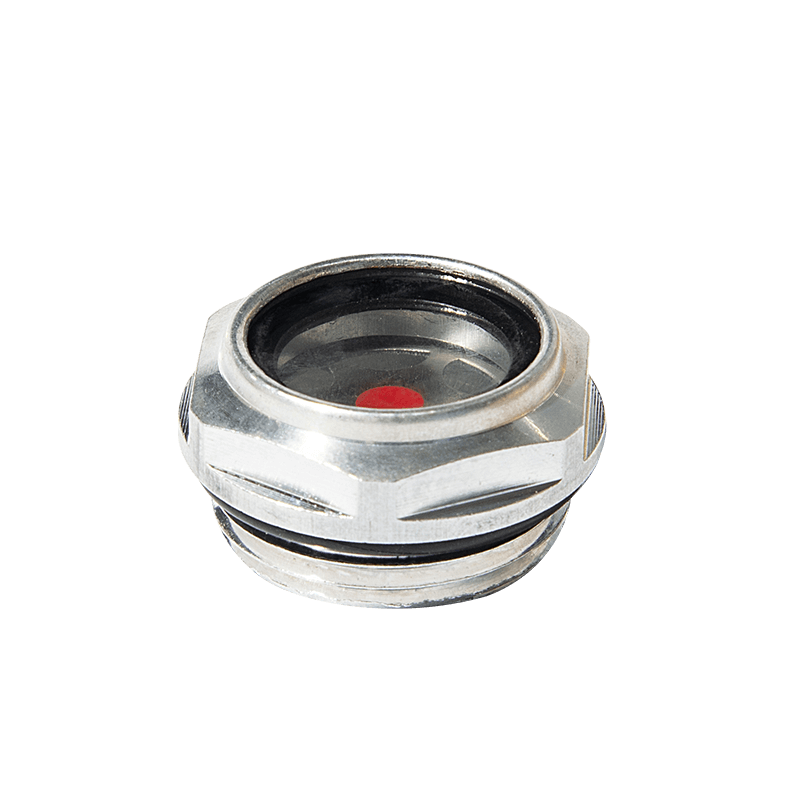

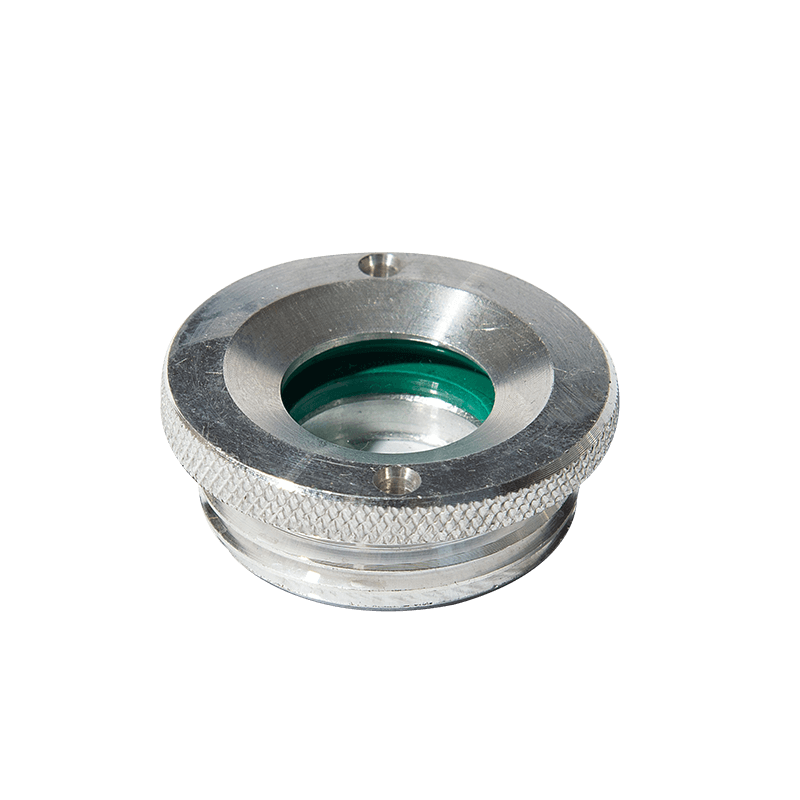

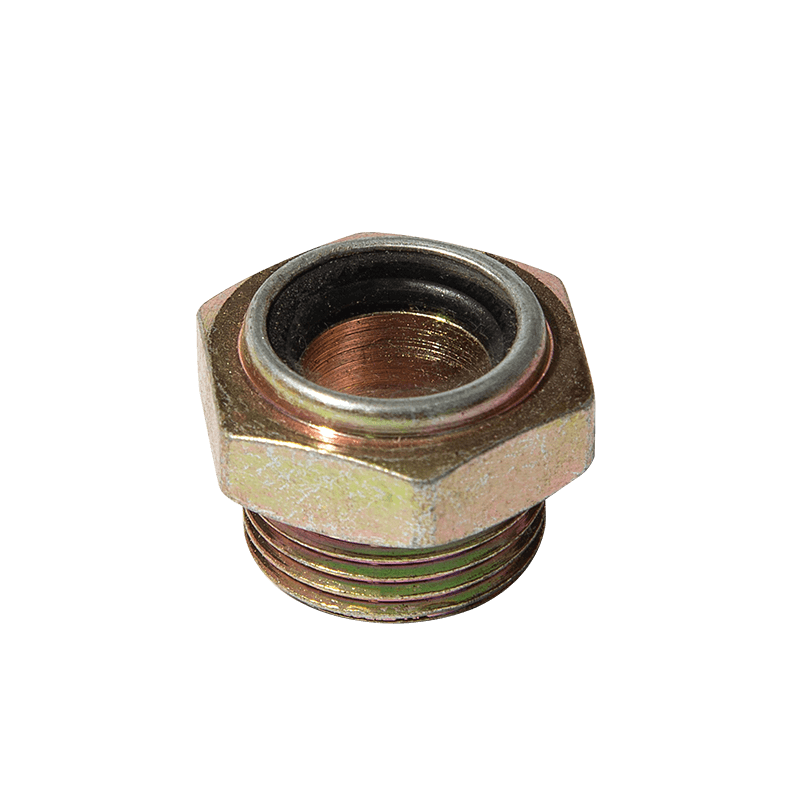

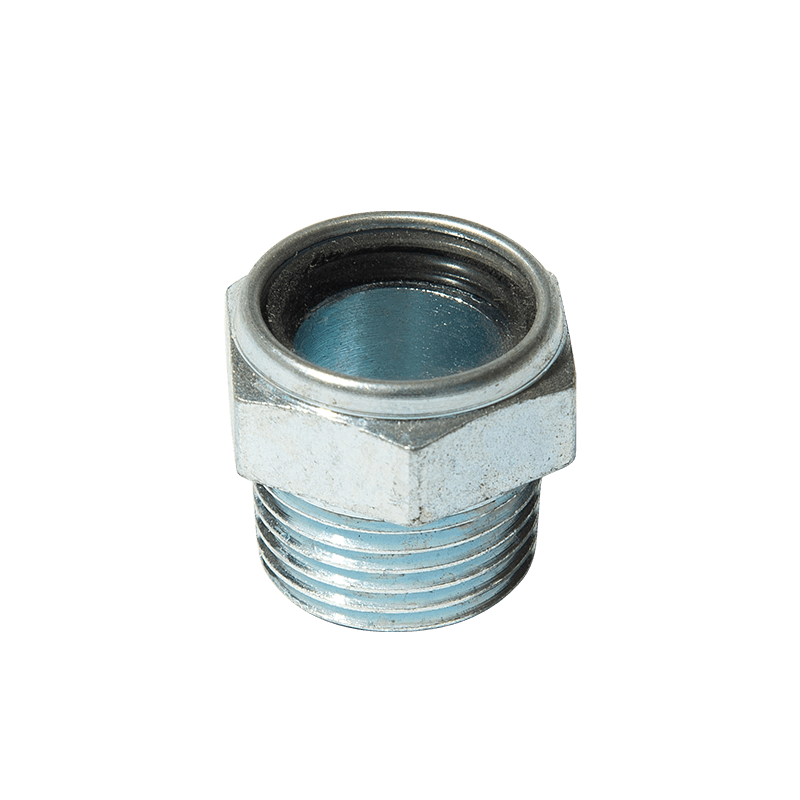

Țevile de ulei și îmbinările conductelor: conductele de ulei sunt responsabile de transmiterea uleiului de înaltă presiune generat de pompa hidraulică către cilindri hidraulici, supape și alte componente. Materialele și metodele lor de conectare trebuie să fie selectate în funcție de presiunea de lucru, debitul și mediul de lucru. Materialele comune de conducte de ulei includ furtunuri de cauciuc, conducte de oțel și conducte din nylon. Îmbinările conductelor sunt utilizate pentru a conecta conductele și componentele de ulei pentru a asigura etanșarea și netezimea uleiului.

Filtre: Filtrele sunt componente cheie pentru menținerea sistemului hidraulic curat. Acestea pot elimina eficient particulele solide, umiditatea și contaminanții din uleiul hidraulic pentru a împiedica aceste impurități să provoace uzura și eșecul sistemului. Precizia și tipul filtrului trebuie să fie selectate în conformitate cu cerințele sistemului.

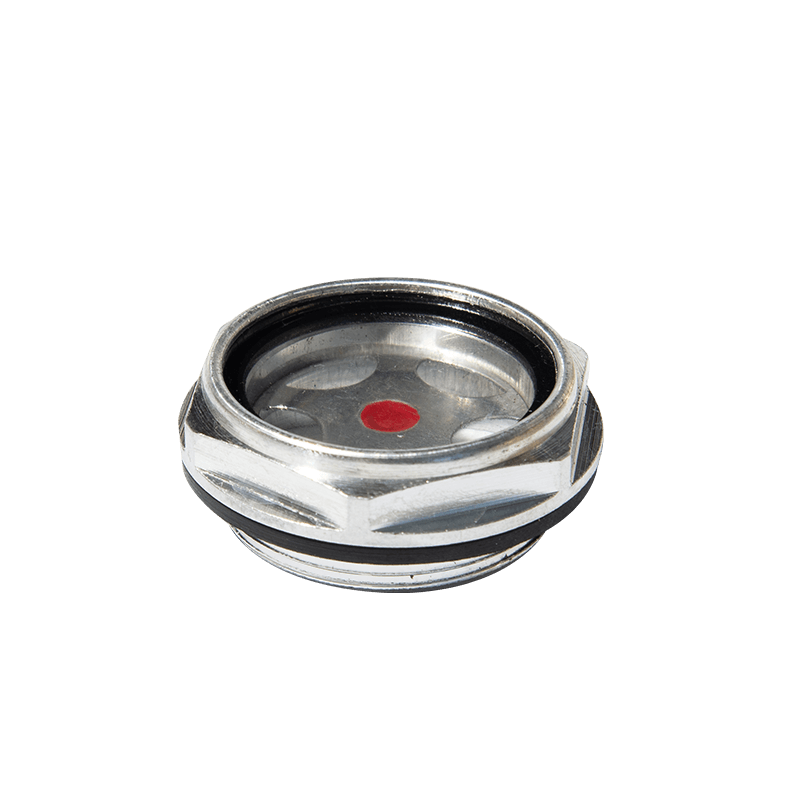

Calibrele de presiune și senzorii de presiune: Calibrele de presiune sunt utilizate pentru a afișa intuitiv valoarea de presiune a sistemului hidraulic pentru a ajuta operatorii să monitorizeze starea de funcționare a sistemului. Odată cu dezvoltarea tehnologiei, senzorii de presiune sunt, de asemenea, utilizați pe scară largă. Acestea pot măsura presiunea mai precis și o pot transforma în semnale electrice, ceea ce este convenabil pentru monitorizarea la distanță și diagnosticul defectelor.

Flowmeters: Fluxmetrele sunt utilizate pentru a măsura fluxul de ulei în sistemele hidraulice. Sunt instrumente importante pentru monitorizarea eficienței sistemelor hidraulice, detectarea scurgerilor și reglarea fluxului. Conform diferitelor principii de măsurare, fluxurile pot fi împărțite în fluxuri de vortex, fluxuri cu ultrasunete, fluxuri magnetice și alte tipuri.

Supapă: Valva este un element de control în sistemul hidraulic, utilizat pentru a regla, distribui și ghida fluxul de ulei. Valvele comune includ supapa de inversare (utilizată pentru a schimba direcția de curgere a uleiului), supapa de relief (folosită pentru a limita presiunea maximă a sistemului), supapa de accelerație (folosită pentru reglarea debitului), supapa de secvență (folosită pentru a controla fluxul de ulei în secvență), etc.

Contactaţi-ne